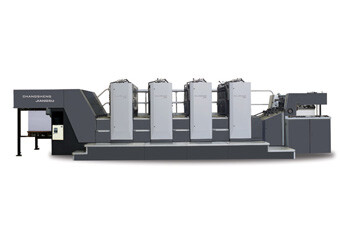

產(chǎn)品介紹

規(guī)格參數(shù)

相關(guān)產(chǎn)品

相關(guān)技術(shù)

性能特點:

1.縮短印刷準備時間,提高了生產(chǎn)效率

根據(jù)作業(yè)單紙張規(guī)格(幅面、紙厚),在觸摸屏上預置紙張尺寸,自動對輸紙機分離頭、側(cè)規(guī)、前規(guī)、收紙部的側(cè)齊紙、制動輥等的位置進行定位,同時調(diào)整橡皮滾筒與壓印滾筒中心距,確保印刷壓力恒定,從而大大縮短了印刷準備時間,提高了生產(chǎn)效率。

快速上版機構(gòu),提高了上版速度,縮短了輔助時間,只要用轉(zhuǎn)動鎖緊軸及預緊軸就可以完成整個上版過程,熟練的印刷工10分鐘就能完成4個色組印版的更換。

2.穩(wěn)定高速的輸紙機

為了保證紙張在輸送過程中不發(fā)生偏移,應用真空吸附式傳動帶,利用低噪高效的離心風機在輸紙板下氣室產(chǎn)生負壓,在紙張被傳遞到前規(guī)定位的過程中,利用空氣動力平穩(wěn)控制紙張的運動 。運用計算機動態(tài)模擬計算,對輸紙機分離頭的所有凸輪進行結(jié)構(gòu)優(yōu)化,采用“平衡凸輪”和“共軛凸輪”減小機器在運轉(zhuǎn)過程中產(chǎn)生的震動。從而使分離頭實現(xiàn)在高速下精確地完成紙張分離并精確遞送到位。

3.流暢高效的印刷單元

倍徑的壓印滾筒、單徑的印版滾筒、橡皮滾筒形成七點鐘排列,這種結(jié)構(gòu)確保紙張印完交接,有效避免印品的剝離線缺陷和滾筒卸壓產(chǎn)生的振動杠子,另外超精密磨加工機床和特殊磨削工藝的運用,確保滾筒的形位公差在微米級。這是流暢、高效的印品品質(zhì)保證之所在。

通過簡單的調(diào)整就可獲得高精度的套準

精確的軸向、周向借版和斜拉版系統(tǒng),確保了版面全方位調(diào)校的準確性。高效智能的自動化調(diào)校控制系統(tǒng),有效縮短了輔助時間,只要在看樣臺上對照樣張,手指點一點,即可完成調(diào)整操作。

4.高精度智能化遙控墨色系統(tǒng)

選用國外一流的高精度智能化遙控墨色系統(tǒng),每次印品印完后墨量數(shù)據(jù)可以存儲,再次印刷相同的印品時,可直接調(diào)用上次的存儲數(shù)據(jù),不僅可以節(jié)約印前輔助時間,還可保證各批次印品墨色的相同性。此外,在印刷的同時,可以預調(diào)下批印品的墨色墨量并可存儲墨量數(shù)據(jù)。

5.自動洗墨裝置

自動洗墨可在看樣臺遙控操作,油墨清洗液噴淋及刮刀自動清洗,可與其他操作同時進行,無須增加額外的清洗時間,大大縮短換色的輔助時間 。

6.遙控多功能潤版系統(tǒng)

經(jīng)過多重優(yōu)化和特殊布局的潤版系統(tǒng),對印品潤版液的用量采用分段切換加精確計量,針對印刷小圖案、金銀墨、大墨量實地、中等墨量網(wǎng)點印刷可實現(xiàn)分段切換縮減了潤版液調(diào)整時間,減少試印紙張的浪費,同時在每段區(qū)間內(nèi)可通過潤版液計量輥實現(xiàn)精確計量,滿足印品細微變化的需要,從而實現(xiàn)精品印刷。

標準配置

高速紙張分離機構(gòu),不停機給紙飛達

變速輸紙,真空吸附走紙臺

超聲波雙張檢測、機械式雙張檢測

倍徑壓印、倍徑中間傳紙滾筒

印刷滾筒采用超精密圓錐滾子軸承

印版與橡皮滾筒滾枕恒預壓裝置(走肩鐵)

快速上版裝置

遙控印刷壓力預調(diào)裝置

遙控版滾筒軸向、周向、斜向閉環(huán)調(diào)版

遙控式琴鍵墨斗,墨量記憶,墨量動態(tài)控制系統(tǒng)

墨路自動清洗裝置

酒精潤版系統(tǒng),程序追蹤墨量、水量控制系統(tǒng)

電子噴粉裝置

紙張尺寸預調(diào)裝置

印刷程序全自動控制裝置

全自動安全和故障監(jiān)測系統(tǒng)

*不同時期的機器標準配置會有所調(diào)整,配置如有改動不另行通知。

選配配置

半自動上版裝置

竄墨輥冷卻水供應系統(tǒng)

出墨輥電機驅(qū)動裝置

墨路傳動離合裝置

集粉裝置

收紙部速度和印張計數(shù)器大人機界面顯示器

竄動式靠版墨輥(防鬼影輥)

十字線光電定位印版打孔機

加長收紙系統(tǒng)

*根據(jù)用戶要求可增加印刷色組、UV上光

根據(jù)不同印刷環(huán)境,最高印刷速度可能會有所差異。

性能及數(shù)值可能會根據(jù)不同設(shè)備規(guī)格有所差異。設(shè)備經(jīng)過改良后,規(guī)格數(shù)值可能會發(fā)生變更。

其他技術(shù)參數(shù):

底襯紙:1310×1000×0.16/0.1 mm

具體借版量:軸向:-2~+2mm

周向:-1~+1 mm

斜拉版:-0.3~+0.3 mm